光学理论设计需要通过生产实践来检验效果,在镜片的生产与镜组装配过程中引入的公差会使得整体光学性能大打折扣,而公差又不可避免,因此需要对整个系统中所有光学元件和机械元件的制造公差进行预算,确保系统以合理成本达到所要求的指标。

下面简单介绍光学元件制造中各项公差的定义。

1 光学玻璃材料公差

不同批次的光学玻璃材料之间的差异性会对光学系统的性能指标产生影响,如成像系统中影响较大的是折射率与色散系数(即阿贝数)的公差。表1是常见的光学元件与系统中对玻璃材料的要求。

表1 玻璃材料的要求

2 样板制造公差

在透镜加工制造过程中,加工人员会用样板对镜片的曲率半径进行验证,样板的精度是决定加工时曲率半径控制难易程度的重要因素。光学样板按用途分为两种:标准样板——复制工作样板用的光学样板;工作样板——检验光学零件用的光学样板。

按照《光学样板》(JB/T10568-2006)(原国家标准为GB1240-1976)中对标准样板与工作样板的要求,标准样板分为A、B两个级别,见表2.1;工作样板分为I、Ⅱ、Ⅲ三个级别,见表2.2。加工时需要根据光学系统的实际需求来决定选用的样板精度。

表2.1 标准样板的要求

表2.2 工作样板的要求

3 曲率半径公差

除了样板制造的公差,加工过程中使用样板对光学镜片的曲率半径控制也是需要综合考虑的重要因素之一。我们常将加工的曲率半径与理论曲率半径之间的差值用光圈数N表示。光圈数N是指用工作样板检验光学表面时,在有效孔径内的牛顿环数目,通常称为光圈数。一般仪器的参考范围见表3。

表3 一般仪器的光圈公差

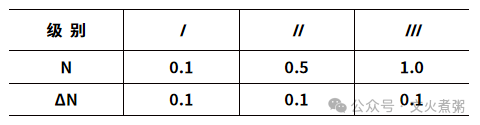

4 局部光圈公差

ΔN称为局部光圈数(亚斯),它表示被检光学零件面形局部偏离标准球面或平面的程度。设计时,N和ΔN间应当协调,一般ΔN取N的0.1~0.2。表4为一般仪器的局部光圈公差参考范围。

表4 一般仪器的局部光圈公差

5 偏心公差

透镜中心偏差是用来表征透镜的基准轴和光轴之间的偏差,其定义为光学表面定心顶点处的法线对基准轴的偏离量,可以将其视为一个理想透镜上加入了一定角度的楔角片。这个偏离量以光学表面定心顶点处的法线与基准轴的夹角来度量,称为面倾角,用希腊字母“χ”表示。透镜的中心偏差还可采用球心偏α、偏心差c及镜片边缘厚度的最大差值Δt等参数来表示。球心偏是被检光学表面球心到基准轴的距离;偏心差是被检光学零件或组件的几何轴在后节面上的交点与后节点的距离(在数值上等于透镜绕几何轴旋转时焦点像跳动圆半径)。它们的定义如图5.1所示。

图5.1 光学透镜的中心偏差

偏心差与边厚差的换算关系如下:球心偏与面倾角的换算关系如下:偏心差与面倾角的换算关系如下:偏心差与球心偏的换算关系如下:镜片的偏心误差累积会对光学系统的对称性造成非常严重的影响, 因此在镜片加工的过程中,需要严格控制镜片的中心偏差。在此,我们也提供一些常见镜组的偏心公差推荐,见表5.2。

表5.2 常见镜组的偏心公差

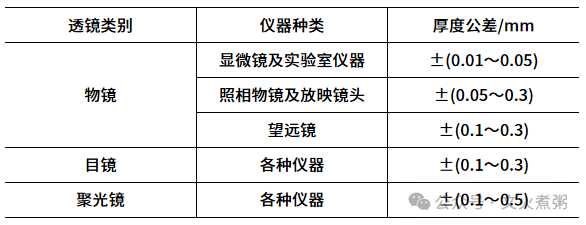

6 镜片厚度公差

出于生产效率与良率因素考量,镜片厚度尺寸与理论值之间一定程度的偏差是必不可避免的。对于敏感程度不高的镜头,也有推荐的公差范围,见表6所示。

表6 光学透镜的厚度公差